Всем привет.

Очередные выходные на даче: потратил немного времени, часа четыре в сумме (дождь мешал), но сделал всё запланированное. Результат пока радует.

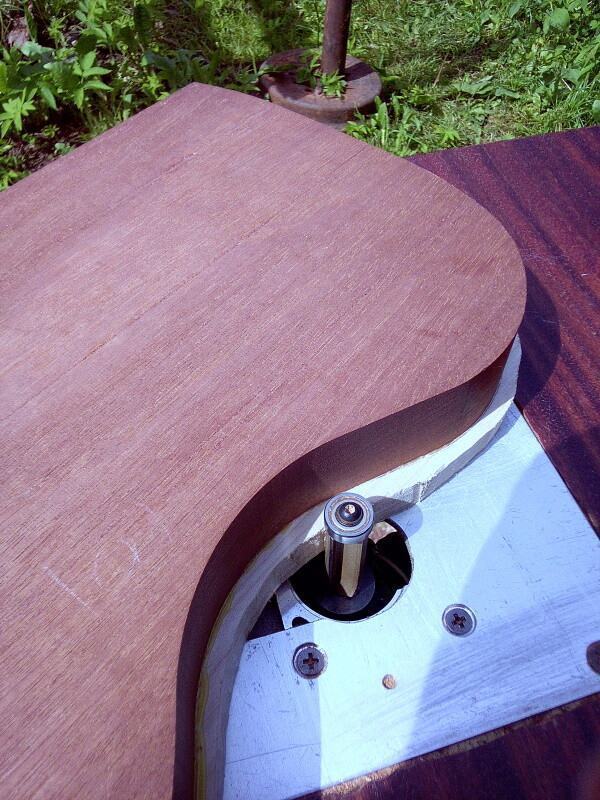

Обошел корпуса фрезой, сняв излишки топов. Фреза та же, что и прежде - с нижним подшипником Глобус 14/40 мм, фрезер в столе. Не забываем про ТБ (очки хотя бы!)

Следующие две фотографии иллюстрируют то, что я писал несколькими постами ранее.

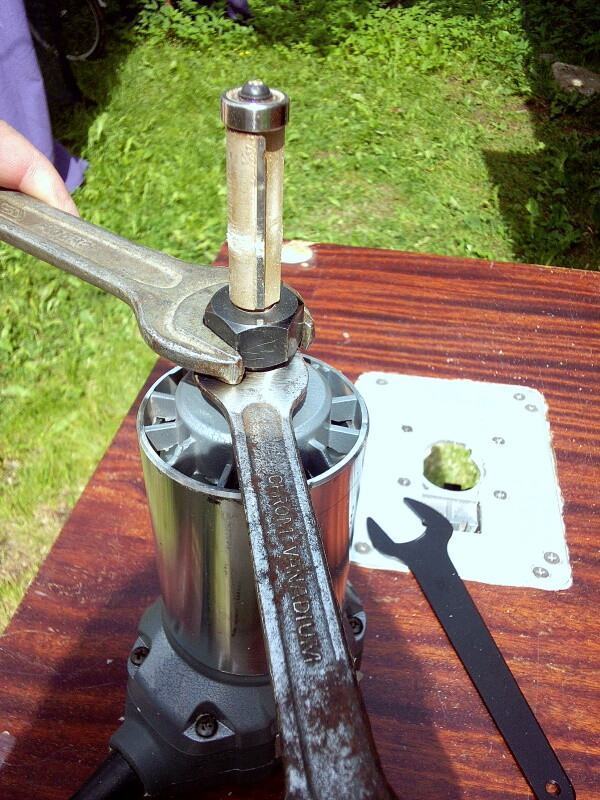

Вот так выглядит процесс зажимания фрезы здорового человека. Ключ на 13, если присмотреться (он нижний на фото), обточен по плоскости примерно на 1 мм, без этого он не входит в паз. Обычный ключ на 22 зажимает гайку цанги. На заднем плане виден отстойный штатный ключ. Он, конечно, тоже работает, но пользоваться им никому не рекомендую.

Вот так фрезеровался паз под анкер. Фреза 6 мм из набора, по параллельному упору. Веду фрезер вдоль края грифа, заготовка, естественно, пока еще прямоугольная (сужения грифа не делал). Это не фото процесса, а имитация - чтобы показать как это работало.

До головы грифа паз довести не получается: мешают доклеенные "уши" на голове, в них упирается тот самый параллельный упор. Да и на голове мне ведь нужно плавное уменьшение глубины паза. Поэтому втыкаю фрезер с той же самой фрезой опять-таки в стол. Укладываю гриф так как мне нужно, и наклеиваю на стол впритирку к нему некий уголок в качестве упора.

Тут есть тонкость. При укладывания грифа на фрезу, при выключенном фрезере естественно, я гриф ориентировал по фрезе, так, чтобы она попала в паз. Фрезу при этом нужно повернуть режущими плоскостями поперек оси грифа! Иначе можно легко промазать. Ну как бы это вроде и очевидно, но мало ли какой новичок будет этим способом руководствоваться...

Той же фрезой оформляю короткий поперечный паз в пятке для опорной площадки анкера:

Этот паз должен быть перпендикулярен оси, но особая точность не нужна. Делаю его также с параллельным упором. Задний торец грифа в качестве базовой плоскости для упора не годится, он слишком короток. Поэтому прижимаю гриф струбцинами к столику параллельно одной из его сторон, а другую использую в качестве базовой плоскости. Точность - всяко не хуже, чем у столярного угольника.

Ага, теперь ясно, зачем на параллельном упоре возможность регулировки упора по вертикали. Вот для этого самого случая. Черный барашек слева на фото. Без этого упор не дотягивается до базовой плоскости стола.

Заплатку, вклеенную неделю назад, грубо сфрезеровал по плоскостям и шлифанул немного. Потом наклеил шаблон, точно совместив его с имеющимся отверстием, и фрезером прочистил паз под колки. Клеить шаблон лучше в четыре руки. Спереди склейка будет под шпоном, а сзади... если не знать что она там есть, то и не видна. Для моего уровня это хороший результат, ящетаю.

Пора закончить с темброблоком. Сейчас у меня над ним топ толщиной 12 мм, это слишком много, таких длинных потенциометров и тумблеров не бывает. К двуручной базе фрезера, после ее фиаско, я отношусь теперь с настороженностью. Поэтому фреза с верхним подшипником (Энкор 12,7/26 мм), и фрезер в стол. Немного смущает то, что не виден процесс... ну да ладно.

А, у меня же еще пополнение в семействе фрез! Глобус 12/12 мм с верхним подшипником. Ей я буду выбирать борта темброблока на глубину 6 мм (крышку сделаю из дерева). Шаблон, правда, все равно пришлось наклеивать через проставки.

Ну и неплохо получилось. Лучше чем с акустическим топом (фрезеровал сверху с базой и пластиной от столика)

Пока пережидал дождь, поточил немного кость в мастерской (она же сарай для хранения всяких палок-копалок и прочих предметов подсечного земледелия, как я с этим ни борюсь). Заготовка более-менее ровная, и с запасом по всем габаритам, шлифовка до 120й шкурки - для заготовки (не изделия!), по-моему, больше не нужно.

Теперь вопрос. Кто работал с тонким (0,6 мм) шпоном, поделитесь технологией или поправьте мои рассуждения. Шпон у меня по ширине меньше, чем мне нужно на корпус, так что придется делать шов посередине. Я полагаю это так:

- Беру шпон, вырезаю обвод корпуса с запасом ~20 мм по периметру (наверное, при таком запасе и ножниц достаточно для вырезания?)

- Два листа шпона совмещаю по рисунку. Ну как совместится уж, шпон книжкой разложить не получится, у меня только одна полоса.

- Вдоль одной стороны, которой предстоит стать центральным швом, приструбциниваю металлическую линейку или правило, что-то ровное, и прорезаю прямую линию канцелярским ножом. Спец.ножа для шпона у меня нет - обойдусь, наверное?

- Укладываю заготовки шпона встык, и скрепляю их по лицевой стороне обычным бумажным скотчем. Одной продольной полосой, да? И скотч чем шире, тем лучше?

- Смачиваю кистью лицевую сторону - водой, естественно.

- Укладываю шпон на нечто твердое и ровное, покрытое линолеумом на вспененной основе и полиэтиленовой пленкой еще поверх, чтоб не приклеилось.

- Наношу на шпон клей, у меня Titebond Original (красный, или №1), шлепаю сверху корпус, совмещаю по оси, прижимаю всем чем можно. Хоть струбцинами, если их хозяин не заберет, хоть гирей из поста в начале 7-й страницы.

Вроде, это должно сработать. Скотча бумажного тут достаточно? Или надо искать какую-то волшебную 3Мовкую ленту? (я по автомаляркам не ходок, так что не особо знаю, где такое доставать). Или вообще какая-то другая технология нужна? Вакуума у меня нет, но детали-то вроде плоские...